Pourquoi choisir le déglaçage des sols d’étable ?

La solution est efficace, économique et durable

Remarque préalable : outre le piétinement répété des animaux, le polissage prématuré des bétons est dû principalement aux méthodes de raclage et à la qualité du béton.

Quelques procédés coexistent pour remédier aux sols glissants : le rainurage des bétons, le sablage, l’attaque à l’acide chlorhydrique, le béton désactivé, la pose d’un recouvrement en caoutchouc ou le brûlage du béton. Ces techniques sont présentées en fin d’article.

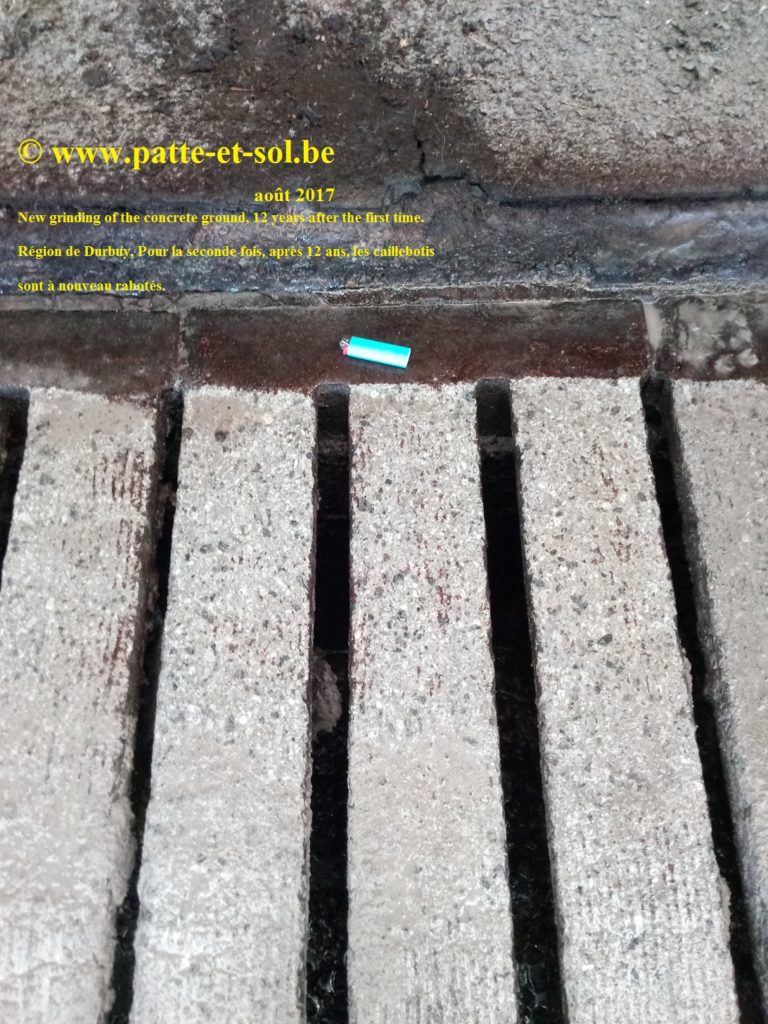

Efficacité : mécaniquement toute la surface du béton est décapée et structurée en dents de scie sur quelques millimètres. Le parc est constitué de 11 machines (diesel pour les sols pleins et électriques pour les caillebotis).

Le choix du matériel :

– Le faible encombrement (largeur max 75 cm) permet l’accès dans tous les bâtiments.

– Un attelage de plusieurs machines permet un rendement élevé.

Durable :

- Pour une parfaite locomotion, il est conseillé de renouveler le travail au bout d’une dizaine d’années.

- Pour atténuer l’incidence du raclage des sols pleins, chaque mètre, une bande de quelques centimètres peut-être laissée vierge, permettant l’appui du bac de raclage.

Les autres techniques

Le rainurage : On pratique de grosses rainures espacées de 5 à 10 cm, Elles doivent être croisées impérativement. Résultat > < impact visuel. L’impact visuel est évident. La profondeur des rainures laisse un marquage au sol inaltérable.

On pourrait croire que les bovins ne glisseront plus jamais.

La photo (passage en pente, de la largeur du couloir d’alimentation) montre cependant un sol rainuré il y a moins de 10 ans. Entre les rainures, le sol reste glissant. Un sol légèrement incliné montre immédiatement l’inefficacité des rainures.

Résultat : l’adhérence est nulle. Telle une route pavée par temps de pluie.

En effet, chaque éleveur peut constater qu’on ne rainure ni les routes, ni les trottoirs pour les rendre anti-dérapant.

De même, les rainures des pneus de votre voiture serviront à évacuer l’eau (aquaplaning) et non à améliorer l’adhérence.

En hiver, lorsque les sols sont verglacés, les rainurer serait sans efficacité. Chacun en conviendra.

Une solution simple est de jeter du sable.

Bref, la surface de contact doit être abrasive.

Autres inconvénients majeurs du rainurage

1° Lorsque les rainures sont trop proches, on constate souvent des déformations des sabots par manque d’appui stable et une augmentation des boiteries.

2° Des sols sont mal nettoyés qui deviennent des zones de refuge pour les germes (augmentation de la dermatite de Mortellaro).

Le sablage : Le résultat disparaît en 3 ou 4 ans. Excellente solution cependant pour rénover par exemple un carrelage de salle de traite.

L’attaque à l’acide chlorhydrique : elle consiste à verser sur le sol une solution diluée à environ 10% et à rincer au bout de 20 minutes. Ceci est aussi utilisé comme préparation rapide des surfaces lors de la pose de résine. Dans le cas d’un sol poli, la surface est trop « fermée » de sorte que l’acide perle sur le sol et seules des auréoles apparaissent.

Le béton désactivé : Valable pour les nouvelles constructions. Après avoir coulé le béton, on pulvérise un agent de passivation qui inhibe la réaction chimique sur quelques millimètres. Après rinçage, les graviers apparaissent. La technique est excellente, encore faut-il s’intéresser au choix des graviers.

Les recouvrements en caoutchouc : Ils sont certainement à conseiller dans le cas d’élevage sur caillebotis intégral. Pour le reste, le choix est discutable.

Le brûlage du béton : Le béton reçoit un choc thermique (chalumeau à buses multiples) qui éclate sa surface. Son coût de mise en œuvre est très élevé, la solution reste marginale.

Le rainurage des caillebotis au moyen de disques diamantés : selon l’épaisseur de l’entretoise entre les disques, les saignées, profondes de 2 mm, sont espacées de 1, voir 2 centimètres. La technique est très prisée au Danemark, aux Pays-Bas, au nord du pays.

La réalisation du travail est plus rapide et plus facile que le déglaçage mais mais on peut tirer les même conclusions que pour le rainurage des couloirs raclés: les rainures se bouchent et entre les rainures donc le sol reste glissant.

Les sols raclés : Il ne faut pas être médium pour constater que la première cause de polissage des sols raclés est le raclage lui-même. La pratique est rentrée dans l’inconscient car bien avant de tenir le volant beaucoup d’éleveurs ont toujours vu, perchés sur les genoux de papa, que l’on faisait comme ça. Encore beaucoup d’éleveurs utilisent leur bac dont la lame en acier lisse les bétons avec une merveilleuse efficacité. De plus les tracteurs étant de plus en plus puissants et muni de vérins à double effet, le résultat est garanti.

Chaque constructeur de machinisme propose aujourd’hui des outils de raclage doux avec accrochage rapide. Il existe même des modèles de tracteurs avec une suspension en option sur le bras de levage. Idem pour les robots de raclage qui s’équipent de lames en nylon ou en caoutchouc.

Au départ de l’équipement à disposition on peut également prévoir d’aménager son matériel en faisant preuve d’ingéniosité … Ne soyez pas les derniers à y penser, même s’il en faut toujours.

Deux croquis montrent une solution très avantageuse. Elle consiste à souder deux ou trois lopins de fer comme patins de raclage.

Dans le cas d’un raclage de lisier, on fixe une planche sur chant à l’arrière du bac.

Qualité des bétons :

Le cahier des charges d’un béton mentionne la teneur en ciment et la solidité (caillebotis). Le ciment a pour vocation de lier les agrégats (graviers et sables), or il est rarement fait état de la qualité de ceux-ci et certains sont tendres, voire très tendres. Une autre qualité négligée est la provenance ; un gravier concassé apportera nécessairement un aspect plus rugueux qu’un gravier alluvionnaire récolté du lit d’une rivière (roulé).

Dureté des pierres :

L’échelle de dureté par rayures comparatives entre minéraux (échelle de Mohs) définit la dureté d’un minéral par la résistance qu’il oppose à la rayure. Les valeurs progressives vont de 1 à 10. Le plus petit est rayé par le plus grand qui est à son tour rayé par celui qui le suit.

Ainsi certains agrégats présentent une dureté très faible (agrégats calcaires) et d’autres en revanche vont résister longtemps au polissage (les agrégats à base de silice). Une pierre de dureté 3 se raie facilement (ongle) et donc s’use vite.

Certains fabricants proposent des caillebotis dont la surface est recouverte de quartz. Il existe aussi un fabriquant de caillebotis en gré (très dur !)

L’origine des agrégats fait partie intégrante du coût de fabrication, ce qui justifie pour ces caillebotis un prix supérieur.

Le déglaçage en images